素材化学メーカーがCMO (Contract Manufacturing Organization) やCDMO (Contract Development and Manufacturing Organization) 業界に進出し、事業成長を見据えた設備投資の強化を図っている。一方、今後予想される需給の均衡や競争激化においては、設備投資のみならず、製薬企業のニーズやペインポイントに応えるサービスレベルの向上が大きな差別化要素となる。この実現の鍵となるのがデータ活用だ。本インサイトでは、多くの素材化学メーカーが置かれている環境や課題から、データ活用の有用性と活用方法について解説する。

素材化学メーカーのCMO/CDMO事業の成長戦略:持続的成長の鍵

- プロセス産業

- ヘルスケア

-

中村 伸吾

Principal -

吉浦 弘

Manager

1章 CMO/CDMO市場の概況と日系素材化学メーカーの置かれている環境

新規モダリティが急激に発展する昨今、製薬企業は研究開発から製造、販売までを自社のみで担う体制では市場競争力が保てなくなってきた。また1997年のFDA法改正や2005年の薬事法改正において、医薬品の委受託製造に対する規制が大幅に緩和されたことで製薬企業は研究、開発機能の一部を外部に委託する動きが加速し、CMO/CDMO市場が急速な発展を遂げている。

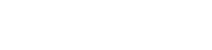

日本においても多くのメーカーがCMO/CDMO産業に参入した (図1-1)。これは日本の製造業の製造能力の高さや元々保有していた要素技術を活用した結果である。中でも素材化学メーカーの参入は活発であり、今後新たにCMO/CDMOへの参入を宣言する大手素材化学メーカーも存在する。素材化学業界は収益の柱となる従来の事業が激しい価格競争に巻き込まれ、利益率向上に苦戦する中、より高い営業利益率が期待できるCMO/CDMO事業を将来の収益の柱とする企業が多い。

図 1-1 CMO/CDMO事業を行っている日系メーカーの例

図 1-1 CMO/CDMO事業を行っている日系メーカーの例

素材化学メーカーのCMO/CDMO事業における成長戦略の多くは積極的な設備投資である。市場の急成長に伴い製造能力を増強することで売上を伸ばす。加えて、原薬、製剤、包装の全製造機能を備え、製薬企業からの委託をワンストップで完結させるための設備増強も活発に行われている。しかし近年では、過剰な投資に対して案件が十分に集まらないというケースが発生し始めている。今後は、市場の成長鈍化も視野に入れ、製造キャパシティ以外の観点で競合との差別化を図り、市場での競争力を高める必要がある。

2章 委託サイドから見たCMO/CDMOの課題と成長の条件

競合他社との差別化を図るには、顧客のニーズやペインを把握し、それに応えるサービスの展開を考える事が王道である。アビームコンサルティングが一部の製薬企業を対象に調査した結果では、委託サイドである製薬企業がCMO/CDMO利用時に感じた不満やトラブルの最も多い原因は「製造工程からの逸脱や製造スケジュールの遅延」、「コミュニケーション・情報伝達トラブル」であった。

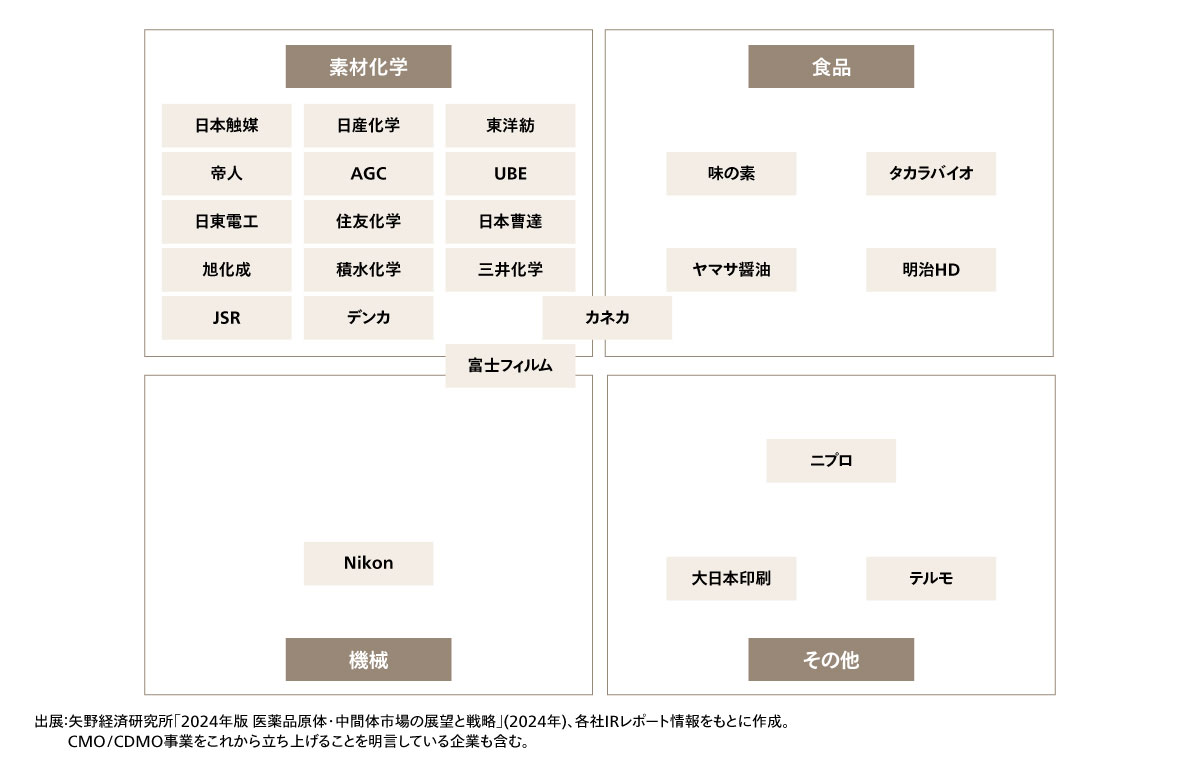

その中でも特徴的な結果として、開発後期を示すPhase 3以降において、製造トラブルやコミュニケーショントラブルが原因でCMO/CDMOを変更する事例が前臨床や開発前期であるPhase 1-2とほぼ同数存在している可能性が示唆された(図 2-1)。CMO/CDMOでは、一般的に開発が進むほどに製造数量が増え、売上単価は大きくなるため開発後期での失注はダメージが大きい。製薬企業視点でも開発後期にコストやリスクの高い製造場所変更を行うことは、CMO/CDMOに対する信用度低下の激しさを示していると言える。現在、CMO/CDMO市場は急速に成長しており、需要が供給を上回っているため、評判を落としても受託案件を拾う事ができるかもしれない。しかし、需要と供給のバランスが取れ始めると、競合に市場シェアを奪われる可能性が急速に高まる。

図 2-1 製薬企業がCMO/CDMOを変更したタイミング

図 2-1 製薬企業がCMO/CDMOを変更したタイミング

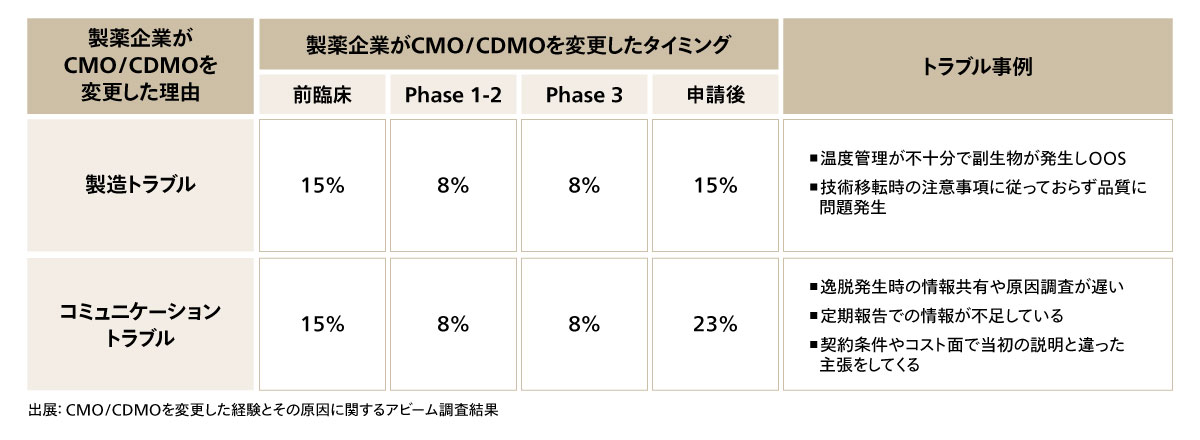

製薬企業の不満要因である「製造工程での逸脱」が頻発する理由として、製造オペレーターの熟練度の低さや、医薬品規制に関する知識不足といったスキル面が大きく影響している。この課題はCMO/CDMO事業ならではの課題と言える。CMO/CDMOは初回製造案件(初物)が多く、特に低分子医薬品原体は製造プロセスが複雑であることが多い。また企業毎に保有する設備の形状やサイズ、スペックは微妙に異なっており、同じ医薬品を製造する場合でもどのようなトラブルが起こるかは企業によって異なる。即ち、案件数に比例して注意すべきトラブルの種類が増えるため、全体的にトラブルが起こる確率が高くなるため、これを予見できる相応の熟練度や知識、スキルが必要となる。

さらに、素材化学企業がCMO/CDMO事業を行う場合は、医薬品製造に精通した人材確保が必要だが、容易なことではない。一般的に素材化学業界よりも製薬業界の方が平均給与が高く、製薬業界からの人材引き抜きは難しい。他の産業で人材不足を補うために行われるプロセスの自動化などもCMO/CDMO業界ではGMP(Good Manufacturing Practice)に遵守する必要があるため、限界がある。

図 2-2 素材化学企業のCMO/CDMO事業で製造トラブルが起こりやすい背景

図 2-2 素材化学企業のCMO/CDMO事業で製造トラブルが起こりやすい背景

3章 CMO/CDMO事業成長のための具体策

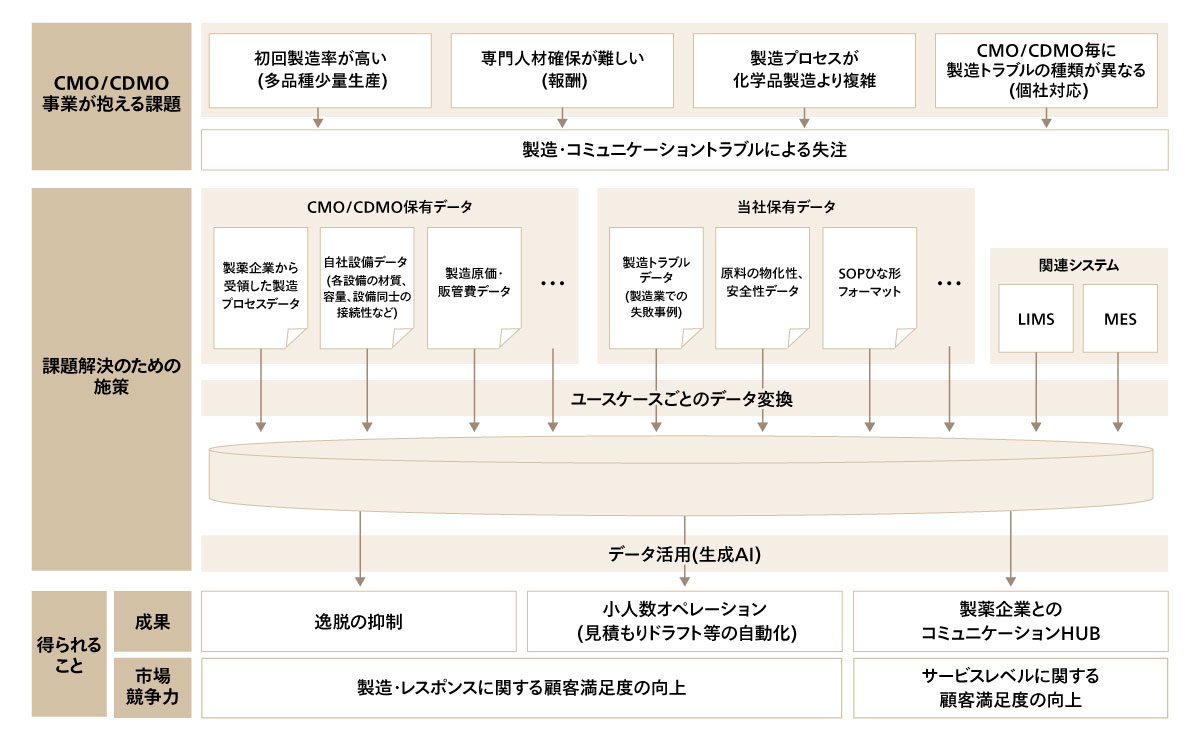

製造前にトラブルを予見し、製造トラブルリスクを低減するには、「ベテランのような知識を持ち、製造で起こりうる危険をすぐに予見できること」が重要であり、この獲得にはデータ活用が重要となる。例えば、製薬企業から受領した製造に関するデータや自社設備情報、一般的な化学反応における失敗事例や自社内の過去製造トラブル情報を組み合わせることで使用設備の選定や設備組み合わせ案を提示が可能であり、その前提で起こりうる製造トラブルもリストアップできる。 (図3-1)。

図 3-1 自社CMO/CDMO事業特化型システム構築のためデータ蓄積とアウトプットイメージ

図 3-1 自社CMO/CDMO事業特化型システム構築のためデータ蓄積とアウトプットイメージ

また、データ活用は、製造トラブルに留まらず、コミュニケーショントラブルの改善効果も見込まれる。CMO/CDMO業務において、製薬企業や本社への定期的な製造状況報告、製薬企業への見積作成などは製造現場の煩雑な業務の一つとして挙げられることが多い。見積を例に挙げると、作成のためには、CMO/CDMOが製薬企業から受領した情報に基づき、タンクの洗浄時間、反応液のpHなどを考慮した適切な材質のタンク選定などを考慮した上でベストなタンク繰りを決めるため、自社設備や合成化学などの情報に精通した熟練スタッフのリソースを割く必要がある。前述の通りCMO/CDMO事業で熟練スタッフを潤沢に持つことは簡単でないため、見積依頼に対して優先順位を付けざるを得ないことが多い。

これに対し、例えば限られた情報をインプットし、タンク繰り計画作成を支援するシステムを構築すれば、見積作成プロセスは標準化され、熟練スタッフに頼ることなく迅速に見積もりを作成できる。これにより、見積依頼に対する顧客満足度は高くなると同時に熟練スタッフは他の業務に集中することができ、サービスの質を高めるための余力を生み出すことができる。これらは全て、図3-1に示すように製造トラブルリスクの削減のためのデータ蓄積の過程の中で達成される期待効果である。

その他、SOPの作成や逸脱発生時のCAPA (Corrective Action & Preventive Action) 作成支援もデータ蓄積の過程で実現可能となる。最終的には製造トラブルリスクの提言やコミュニケーショントラブルの削減を目的としたデータ蓄積だが、その過程で得られる期待効果を見据え、競合他社との段階的な差別化戦略を描いていくことも有効な考え方である。

4章 アビームの考えるCMO/CDMO事業の展望

CMO/CDMOは自社製品を持たず、自社の設備や人的リソースを活用した高度な製造サービス業である。しかし、CMO/CDMOのサービス業態変革に向けた取り組みは、まだ十分に語られていない。製造業としてQCDの向上は当然の課題であるが、サービス業としての価値向上、特に顧客満足度の向上に焦点を当てた施策がなければ、事業継続性やポートフォリオ変革の観点で頭打ちになると考える。

本インサイトでは、CMO/CDMOのサービス業態変革の一例を紹介した。この例で述べたデータ活用の仕組みを構築するには、CMO/CDMOが保有するデータのみならず、当社のような第三者が提供する製造トラブルデータ等と組み合わせることで、あらゆる課題を想定することが重要だと考える。アビームコンサルティングは、過去の支援実績から、化学・医薬品製造に関する製造プロセス・データ活用のユースケースや知見を多く有している。また、QCDの向上に向けた施策から、サービス業態への変革に向けた将来像・ロードマップ・実行の伴走までを支援することができる。アビームコンサルティングの経験と知識を基に、CMO/CDMOのサービス業態変革を通じて素材化学メーカーの次世代の収益の柱とし、永続的な成長を支援させていただければ幸いである。

相談やお問い合わせはこちらへ