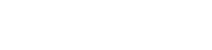

物流センター最適運用のために必要な仕組みを3つ紹介する。

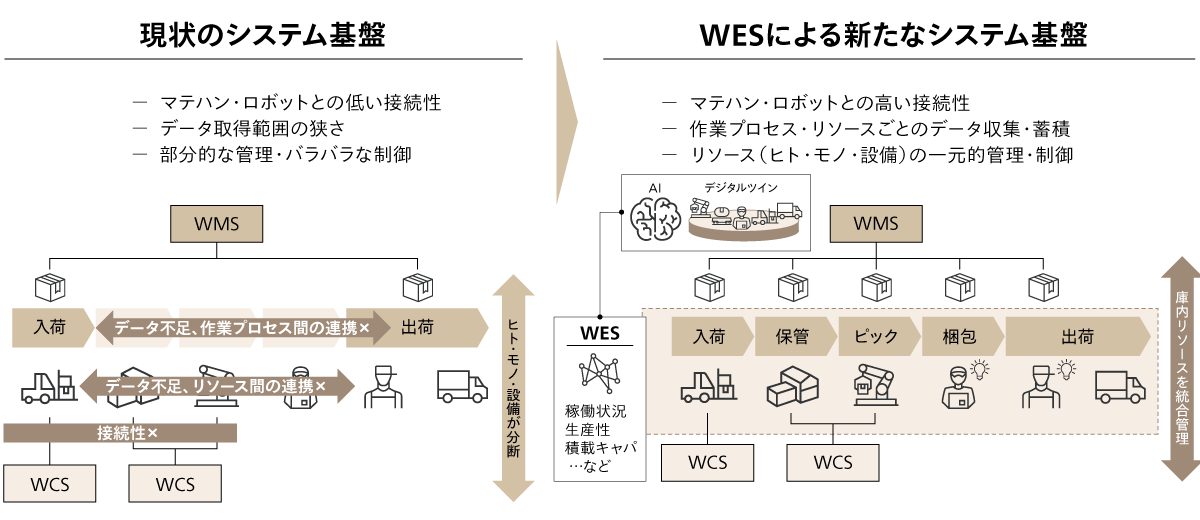

1つ目の仕組みは、デジタルツインを活用して高い精度で簡易に効果試算し、柔軟性のあるロジスティクスを企画・設計することである。

現場では、現状を正確に捉えられていないケースが多く、試算に必要な条件が整理・整備されておらず、試算をしても精度が低いという事象が表出している。

そのため、投資判断ができずになかなか前に進まない、投資をして設備を導入したにも関わらず期待した効果が得られないといったことが、企画・設計を阻害している大きな要因の一つになっている。

これらの現状を改善するためには、必要な情報を最新の状態で使えるようデジタルデータが整備され、デジタルツインでより精度の高い現場再現性を持ったシミュレーションができる仕組みが必要になる。

2つ目は、リアルタイムで必要な情報にアクセスできるダッシュボードである。

データに基づく“運営上の意思決定”にはダッシュボード機能の充実が大きなポイントとなる。

実際に、多くの現場では様々な形で「情報の見える化」が進められているが、一方で稼働実績が取れていない作業工程が多く、リアルタイムで現場の稼働実態が把握できずに、ブラックボックス化されてしまっていることが多い。作業やリソースの稼働状況をリアルタイムでデータ収集し、可視化することで、問題発生の即時検知・状況判断・アクション決定までの迅速な対応が可能となる。

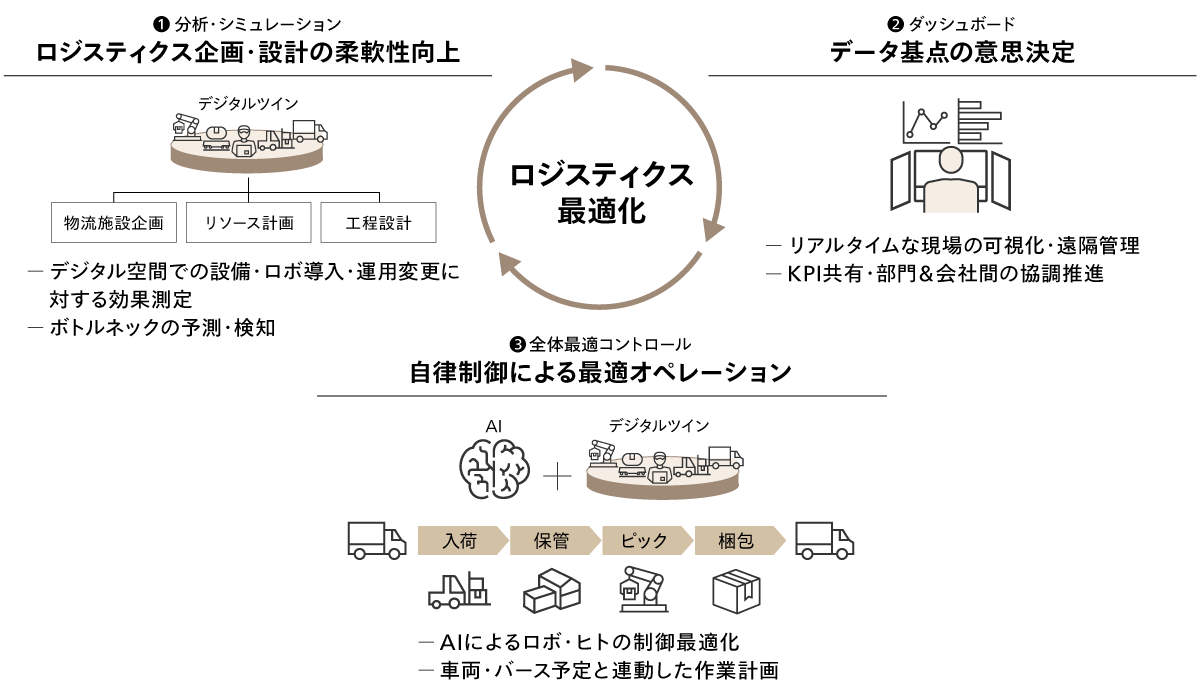

3つ目に、作業全体を俯瞰して生産性を高める“オペレーションコントロール”ができる仕組みである。

全体最適な計画立案・現場コントロールをするためには生産性や進捗・庫内全体のリソースを把握することが欠かせないが、この業務は経験や勘に依存しがちである。結果、全体ではなく個別最適で留まり、遅延や残業過多などの問題を引き起こしてしまっている。庫内全体の生産性を最大化させるためには、最新の生産性や稼働状況がデジタルデータで整備されており、実行可能な作業・リソース配置の計画立案ができること、また、計画が崩れた時のリカバリとしての計画リプランができる環境を構築することが有益である。

この仕組みを通して、ヒトと設備・ロボットのムダやムリのない作業連携や互いの稼働状況を考慮した工程間の連携を図り、全体を最適化していくのだ。

これら3つの仕組み、つまり、①デジタルツイン活用によるロジスティクス企画・設計の柔軟性の向上、②ダッシュボード機能によるデータドリブンな運営管理、③自律制御された最適オペレーションが有機的に結合し、各機能がサイクリックに回ることで、現場全体の最適化が図られるようになるのである。(図1)