ブラザー工業は2016年からアビームコンサルティングと共同で、プリンターIoTプロジェクトに取り組んできた。

エンジニアリングチェーンの下流からデータ分析を始め、上流工程へと進み、現在開発中のカラーレーザープリンターの試作機のデータ分析を実施した。用紙搬送と電写真プロセスの両側面からデータ分析を実施し動作を可視化することで、紙詰まりや印字不良の可能性を発見。試作段階で改善を行い、設計プロセスでの手戻りの削減と生産後の不具合発生の可能性を未然に防止することに成功した。

ブラザー工業株式会社

経営/事業上の課題

- 製品開発プロセスでの手戻り削減

- 発生した不具合の原因究明にかかる労力

- 不具合発生の未然防止

課題解決に向けたアビームの支援概要

- IoT Data-Driven Engineering

- データサイエンティストの知見

- 設計品質の担保

支援の成果

- プリンター各機構の動作を可視化

- 紙詰まりや印字不良などの可能性を発見

- 品質評価の効率化

プロジェクトの背景

データを活用して不具合の芽を摘むプリンターIoT活動を開始

ブラザー工業は1934年に設立されたプリンター、複合機、ミシン、工作機械などを製造する電機メーカーである。同社では2020年夏から、世界40以上の国や地域でプリンターや工作機械などの各事業で集めた社内外のデータを「データレイク(湖)」というシステムで一元管理する。各製品の使用状況や修理履歴、工場の稼働状況などをAI(人工知能)で分析し、販売や生産、調達などの組織横断で共有することで、品質向上と顧客サービスの改善に役立てていく計画だ。

主力のプリンター事業からデータレイクの活用を開始し、販売部門が集めた消耗品のデータを在庫管理に反映したり、顧客からの改善要望や修理履歴は開発部門に回したりして、製品の改良や新機種の開発に活かしていく。「データレイクはIT戦略部門がデータベースの構築にあたり、開発・製造・品質など様々な部門で使えるようにしたものです。その環境に私たちが2016年から進めてきたプリンターIoT活動の成果も展開し、それをモデルにしながら全社活用も進めていく計画です」とブラザー工業 プリンティング&ソリューションズ事業 LE開発部長 亀山宜克氏は語る。

市場に出荷されたプリンターはユーザーの使い方や用紙、使用環境によって、不具合が発生する場合がある。

しかし、それは何十万台の内の数台に発生するというレベルのため、原因にたどり着くまで多くの時間と人手がかかる。不具合が発生したプリンターを販売会社が回収し、製造・設計部門で技術者の知見を活かしながら、ポイントを絞り込み、問題箇所を特定する。

しかし、状況によっては不具合が再現されないこともある。「市場に出ている製品に問題が起きてから原因を究明するイベントドリブン型の方法では、多くの労力がかかってしまいます。そこで、出荷前のプリンターのデータを分析し先に問題になりそうな部分を発見して、不具合の芽を摘む目的で、2016年にプリンターIoTプロジェクトを始めたのです」とブラザー工業 プリンティング&ソリューションズ事業 LE開発部 主任研究員 井上雅文氏は説明する。

3年間一緒に取り組んできて、搬送部分のデータ分析は確立されてきています。

データ分析ツールの導入は完成形ではありません。

より高度な領域へ到達するための挑戦なので、エンジニアへの教育も含めて進めていきたいと思います

ブラザー工業株式会社

プリンティング&

ソリューションズ事業

LE開発部長

亀山宜克氏

アビームコンサルティングの選定理由

データサイエンティストによる豊富な分析経験とものづくりへの知見を評価

ブラザー工業では、プリンターIoTの活動でデータ活用の取り組みを始めたものの、データを専門に扱える技術者がいなかった。そうしたときに、データサイエンティストによるデータ分析に基づき、IoT Data-Driven Engineeringのソリューションを提供するアビームコンサルティングからの提案を受け、共同でプリンターIoTのプロジェクトを進めることを決定した。「2016年の段階では、市場で使われているプリンターのデータを使って、次の製品開発につなげたいと考えていました。ビッグデータやIoTという言葉が使われるようになった頃で、当社でもデータの活用に取り組みたいと計画したのです」とブラザー工業 プリンティング&ソリューションズ事業 LE開発部 チーム・マネジャー 松野卓士氏は語る。

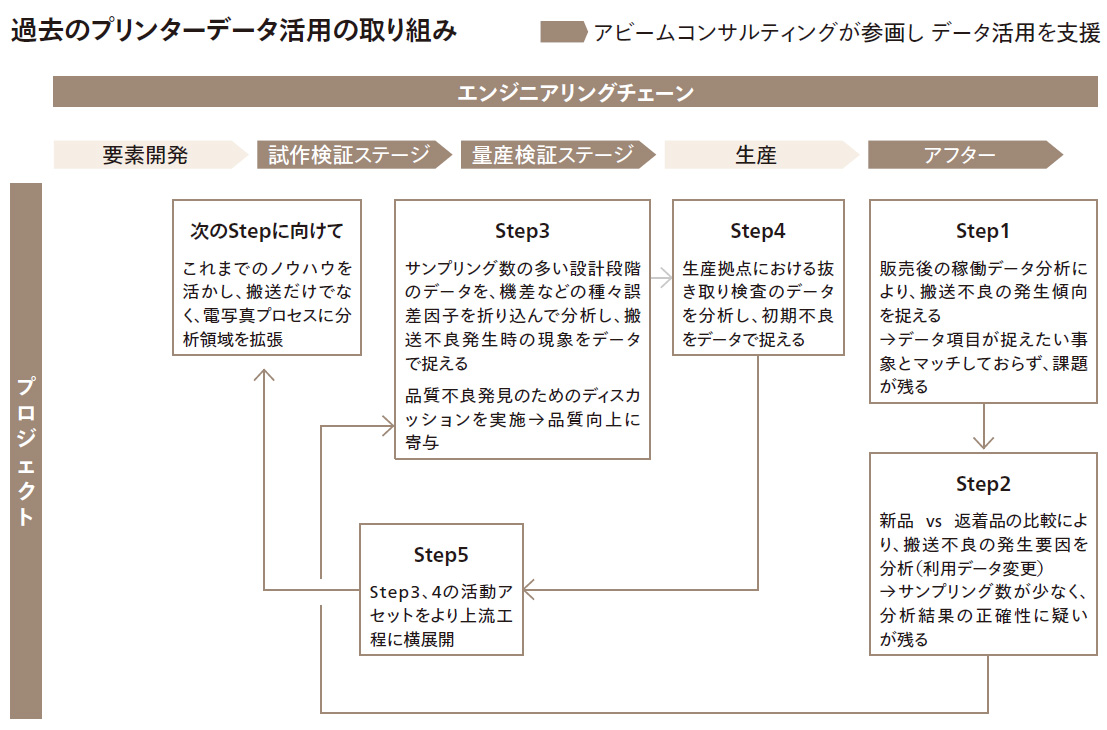

下流から上流工程で取り組んだデータ活用

下流から上流工程で取り組んだデータ活用

プロジェクトにおけるデータ分析はプリンターの紙詰まりに焦点を当て、市場に出ているプリンターの診断からスタートし、量産検証ステージのプリンター、試作検証ステージのプリンターとエンジニアリングチェーンの下流から上流へと取り組んでいった。アビームコンサルティングもプリンターのデータ分析は手探り状態ではあったものの、分析とディスカッションを繰り返すことで様々な知見が得られた。

アビームコンサルティングはデータ分析のスペシャリストで、ブラザー工業はメカのスペシャリストだ。そのため視点が異なり、同じデータでも全く違う方向から見ている。具体的には、アビームコンサルティングのデータサイエンティストはプリンターの各機構の挙動データを基に、データのバラツキなどを分析する。一方、ブラザー工業のエンジニアは、設計通りにプリンターが挙動しているかを前提にデータを見る。初期の段階では両者の見解が食い違うことはあったが、データ分析をエンジニアリングチェーンの下流から上流に上っていくことで、アビームコンサルティングのデータサイエンティストもエンジニアの視点を取り入れられるようになっていった。また、ブラザー工業もデータサイエンティストがどのような視点でデータを分析しているのかが理解できるようになった。「私はデータエンジニアリングが好きで、個人的に取り組んでいました。その経験を活かして、メカのエンジニアとデータサイエンティストとの架け橋になることを心掛けました。アビームコンサルティングが求める情報や要望をエンジニアに分かりやすく伝えるようにしました」(井上氏)。

プロジェクトの目標と推進する上での課題、解決策

試作機段階からデータを収集・分析し、製品の品質向上を目指す

こうした取り組みを重ね、ブラザー工業は開発中のカラーレーザープリンターの試作機でデータ分析を実施することにした。試作機からデータを取得することで設計品質の担保と手戻りの削減、量産後の動作不良発生を未然に防止することを目指す。その際、今までは用紙搬送機構の評価だけだったが、電写真プロセスに分析領域を拡大し、評価を行うことにした。

ただ、検討段階の試作機なので、定着やトナーも試作検証ならではの構造や制御があり、理論から算出したパラメーターと試験データを比較し、機構や制御を作り込んでいかなければならない。データ分析に適した評価手法の構築も含め、ブラザー工業とアビームコンサルティングが協力して、どのようにすれば価値のあるデータ分析ができるかを検討していった。「構想段階のため、試作機が数台しかありません。そこで各機構について、少ない動作回数で多くのデータを取っていきました。そしてこのスペックと動作であれば、設計段階で立てた目標を達成できるだろうと仮説を立ててデータを検証し、実際に構想通りに動くかどうかを見ていきました」(松野氏)。

今回、特に力を入れたのが両面印字の機構だ。様々な動作モードがあるため、用紙位置の数%のズレが搬送不良の要因になり得る。それを回避し精度を上げていくには、取得したデータを細かく分析しなければならない。

どこまでマージンを与えられるのか、設計通りにいかない場合はどうするのか、両者で分析しながら、制御の仕組みを作り上げていった。

こうして従来にないデータドリブン方式で分析を行ったことで、試作機の設計品質向上が実現していった。この活動が順調に進んだ背景には、ブラザー工業とアビームコンサルティング両者の知見が積み重なり、意思疎通ができるようになったことにある。

「アビームコンサルティングには、長い時間をかけてプリンターの機構や動作を理解してもらいました。そのベースができたからこそ、アビームコンサルティングからは的確な分析ポイントやアドバイスをいただけるようになりました」(井上氏)。

設計者としては、技術面では大変満足しています。

会社は異なりますが、一緒に成長していきたいと思います

ブラザー工業株式会社

プリンティング&

ソリューションズ事業

LE開発部主任研究員

井上雅文氏

導入効果と今後の展望

エンジニアがデータを分析し、より高度な設計ができるように

今回の試作機設計ではいくつもの問題を見つけることができ、設計の手戻りを減らすことに成功した。搬送機構では大きな不具合はなかったが、用紙位置の設計値からのズレを発見することができた。この段階で気づかなかった場合、量産工程まで進んでいた可能性もあった。また、あるセンサーが一瞬オンからオフになるチャタリングの発生を検出。エラーとして検出されない現象であったため、そのまま量産されると場合によっては搬送不良の原因になった可能性もあったという。

搬送は使用環境などの要因によって変わるので再現性が低く、用紙を何千枚通しても問題が見えないことが多い。ところが今回データ分析を活用したことで、エラーに直結しないレベルのセンサー挙動の異変がデータ上で分かり、問題の芽を摘むことができた。また、電写真プロセスにおける電流値も想定通りでバラツキがないことが分かり、設計チームとしては自信につながった。

「データドリブン型の開発をすることで、今までは見えなかったものが見えるようになり、試作機の完成度も向上しました。その結果、設計段階で部品の形状や制御タイミングの変更など、根本的な部分を改善することができるようになりました。これによって、量産されて市場に出た後、再現性が低く原因追及するのが困難な不具合をなくすことにつながるでしょう」(松野氏)。

ブラザー工業では今回の成果と知見を基に、LE開発部のエンジニアが使えるデータ分析ツールの導入も検討している。これまでアビームコンサルティングに依頼していたデータ分析を、エンジニア自身でできるようになることが狙いだ。エンジニアのデータリテラシーが向上すれば、新たな気づきが生まれるはずだ。さらに、その気づきをアビームコンサルティングにフィードバックすることで、今よりも一歩進んだデータ分析が可能になる。ブラザー工業はデータドリブン型の開発を進めることで、より高品質な製品を生み出していきたい考えだ。

これまでお互いに向き合って試行錯誤しながら共に考えて、ここまでやってきました。

無理なお願いもあるとは思いますが、これからも一緒に挑戦していきたいと考えています

ブラザー工業株式会社

プリンティング&

ソリューションズ事業

LE開発部チーム・マネジャー

松野卓士氏

Customer Profile

- 会社名

- ブラザー工業株式会社

- 所在地

- 愛知県名古屋市瑞穂区苗代町15番1号

- 設立

- 1934年1月15日

- 事業内容

- プリンティング・アンド・ソリューションズ事業、パーソナル・アンド・ホーム事業、マシナリー事業、ネットワーク・アンド・コンテンツ事業、ドミノ事業

- 資本金

- 192憶900万円

2020年6月1日

- 会社名、肩書き、役職等は取材時のものです。

-

橘 知志

Principal 未来価値創造戦略ユニット長

相談やお問い合わせはこちらへ