調達コスト削減を阻む5つの壁と突破のカギ 第6回 定石の壁と突破のカギ

- 経営戦略/経営改革

- サプライチェーンマネジメント

1. はじめに

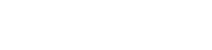

図1 調達コスト削減における5つの壁

図1 調達コスト削減における5つの壁

この定石の壁には、各品目の調達を担う現場担当者が実際に取り組みを進めてみたものの、想定した成果が挙がらなかった際にぶつかることが多い。

コスト削減には、品目特性に応じて、競争化やボリューム集約、仕様標準化などの打ち手の定石がある。また、現場担当者にも、過去の経験や前任者からの引継ぎなどを踏まえて、「この品目にはこの打ち手」という思い込みがあり、これらの定石や思い込みに基づいて取り組みを進めることが多い。

ところが、市況やサプライヤーの受注意欲などの変化を受けて、こうした方法で実際に取り組んでみると想定した成果が挙がらないことがある。さらに、定石が崩れた際の次の打ち手を用意できず、成果を取り逃がす、「やはり無理だったではないか」と調達部門全体の勢いを落とす(部門内での信用を失う)こともある。これが最後の壁となる定石の壁である。

我々の過去の支援実績から見てみると、この壁は外的要因と内的要因の2つで構成される。

定石の壁の具体的要因とコスト削減が進まない理由は以下の通りだ。

外的要因

サプライヤー受注意欲の変化

(調査時点と比べてサプライヤー側にインセンティブが働かず、コスト削減の積極的な提案が出てこない)価格動向の変化

(過去の分析内容と現在の価格動向がマッチしておらず、ベンチマーク情報が役に立たない)

内的要因

- 現場担当者のスキルのバラつき

(情報収集やサプライヤーに対する交渉力に差があるため、削減目標に到達できない) - 担当者の固定化による思考の硬直化

(これまでの成功体験や固定観念から脱却できず、新しい削減の切り口での取り組みが進まない)

この壁を突破するカギは、定石や思い込みに頼り過ぎず、視野を広く持って打ち手を複数用意し、状況に応じて手を尽くしていくことにある。ここで視野狭窄を脱するポイントは以下の2つである。

サプライヤーとの対話を通した打ち手の引き出し

- 交渉にて採り得る打ち手をゼロベースで協議し、サプライヤーとの折り合いを見込める打ち手を幅広く洗い出すこと

また、このようなサプライヤーとの協議環境を整えるには、市況や技術動向、受注意欲などを確認するようなサプライヤーとの日常的なコミュニケーションが重要であることは言うまでもない

組織知見の結集

- 1つ目のポイントの実効性を高める上で、各品目の現場担当者に閉じがちな知見を調達部門内で広く共有することで、他品目や間接材に留まらない他領域の知見も活かすような組織の力で取り組むこと

- 交渉では、様々な打ち手をサプライヤーから引き出したり、こちらから提案したりする柔軟さが求められる。そこで、採り得る打ち手を組織内に整理・蓄積しておくことが有効となる。

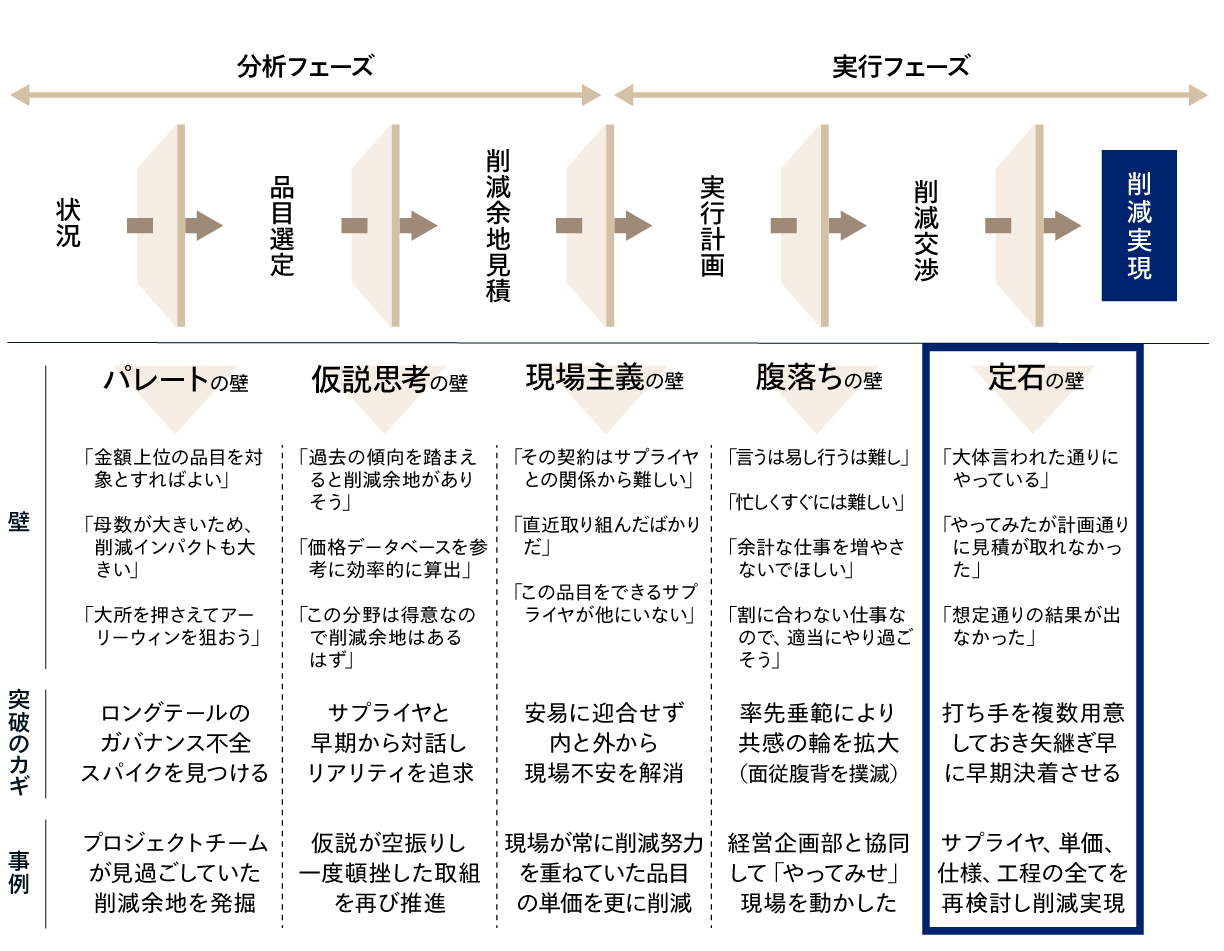

具体例として、購買規模や競争の実効性で品目を分類し、それぞれのグループでの打ち手の方向性と具体的な打ち手を整理する手法がある(図2)

図2 打ち手リストイメージ

図2 打ち手リストイメージ

2. サプライヤー、単価、仕様などの全てを再検討し、削減を実現した事例

続いて、定石や現場担当者の思い込みにとらわれて、なかなか成果に結び付かなかったところから、打ち手を検討する視野を拡げ、多様な打ち手を繰り出すことで削減を実現した事例を紹介する。

大手インフラ企業A社では、価格競争力の強化に向けて全社的なコスト削減に取り組んでいた。ところが、現行サプライヤーとの営業政策上の配慮や長年固定化された取引関係などから、新規サプライヤーを導入できない状況で、採りうる打ち手は限られるとして、現場担当者は従来通りに現行サプライヤーとの交渉を続けていた。その結果、なかなか成果を挙げることができず、さらに品目の中には昨今の経済情勢を受けて、値上げを要請されるケースもあった。

困ったA社から相談を受けて我々が話を伺うと、ボリューム集約や仕様標準化のような既存取引の枠組みの中で可能な打ち手は採られているものの、いずれも過去に取り組み済の打ち手や前任者から引き継いだ内容であり、追加の取組余地がほとんどないことが分かった。また、削減は個々の現場担当者に委ねられ、「デスクの隣の人が何をしているかも分からない」という状況であった。

そこで我々は、現場担当者とともに各品目の打ち手をゼロベースで洗い出して、その実現性を検証することにした。具体的には、社内向けには営業部門や品目の管理責任を持つ主管部門・関係会社に現在の取引継続の必要性や仕様見直しの余地を、他方、社外向けには交渉の中で、洗い出した打ち手に対するサプライヤー側の反応や打ち手の実現に向けてA社側でサプライヤーに協力すべきポイントなどを確認した。結果、現場担当者が削減の制約と考えていたことは前例踏襲や思い込みによるところが多く、実際には一段踏み込んだ打ち手が実行可能と判明した。例えば、現行サプライヤーしか対応できないと思われていた設備保全品目では、新規サプライヤーが開発した新しい工法を採用することで、今までより高品質・低コストでの設備保全を実現できると分かった。また、営業政策上の配慮が必要として長年複数サプライヤーにシェア均等割していた事務用機器では、営業部門と調整の上、シェア配分を見直した競争を実施し、さらに調達部門の別の担当者の過去知見も活用して、有利な契約形態への見直しを実現した。

また、A社からは、我々の支援の後も継続的にコスト削減を実現できる調達部門としての組織力を向上させたいとの相談も受けて、各品目の動向や具体的な打ち手、今後の調達方針などを「カテゴリー戦略」や「打ち手リスト」にまとめ、調達部門内で共有・協議していく運用を設計し、定着化を支援した。これにより現在は、各現場担当者が品目の状況や相談事項を持ち寄り、他品目の事例や各担当者の持つ知見などの様々な視点で削減に向けた打ち手が協議、実行されている。

3. 定石に頼り過ぎず、知見を最大限活用した打ち手の立案・実行が削減のカギ

今回の事例のように、コスト削減の定石や現場担当者の過去の経験・思い込みによって、自ら打ち手の幅を狭めてしまい、成果を取り逃がしてしまうのは勿体ないことである。紹介した2つのポイント、「サプライヤーとの対話を通した打ち手の引き出し」と「組織知見の結集」を組み合わせて、定石や思い込みに頼り過ぎない自社の知見を最大限活用した打ち手の立案・実行が削減の達成には求められる。

なお、組織知見の結集は、ノウハウが個々の現場担当者個人に紐づきがちな実態により、調達部門で長らく実現できていなかった積年の課題とも言える。ところが近年では、AIを始めとするデジタル技術の活用が調達領域でも進んでおり、調達情報のデジタル化とデータプラットフォーム構築も組織知見の整理・蓄積のひとつの実現手段となっている。実際に我々が支援する企業でも、AIを始めとするデジタル技術の活用により各現場担当者が持つノウハウを組織知見化することが主流になってきている。

なお、調達部門が現在保有する情報やノウハウをただデジタル化し、整理するだけでは組織知見としての活用はできない。肝心なのはデジタル技術をコスト削減活動でいかに活用するかの青写真を描き、それに沿ったデータ粒度や内容を定義して整理・蓄積していくことである。一方で、調達部門の多くはこのような取り組みの必要性を認識しつつも、リソースや知見不足が原因で進めづらい実態も垣間見える。そこで、様々な企業のコスト削減や調達改革を支援してきた我々だからこそ、調達情報のデジタル化やデータプラットフォーム構築による組織知見の結集も実現できると考える。

以上、これまでに全6回にわたって『調達コスト削減を阻む5つの壁と突破のカギ』を解説してきた。サプライチェーンリスクや物価上昇局面にある今日の経済情勢においても、打ち手をゼロベースで見直して削減を実現したり、価格の上昇に適切に対応したりしていくためにも、これら5つの壁と突破のカギを意識して取り組んで頂ければ幸いである。

相談やお問い合わせはこちらへ