製造業DXの核心――

スマートファクトリーの次なる姿

「製造業DX~AIで加速するDXと新たな時代のデジタル経営戦略~」に登壇

製造業DXの核心――

スマートファクトリーの次なる姿

かつて世界を席巻した日本の製造業が、いま構造的な課題に直面しています。

少子高齢化による労働力不足、製造品種の増大・変種変量化、熟練工の退職による技能継承の困難、そして属人化した業務の限界。さらに、脱炭素や地政学リスク、サプライチェーンの混乱といった外的要因も、企業の競争力を脅かす悩みの種になっています。

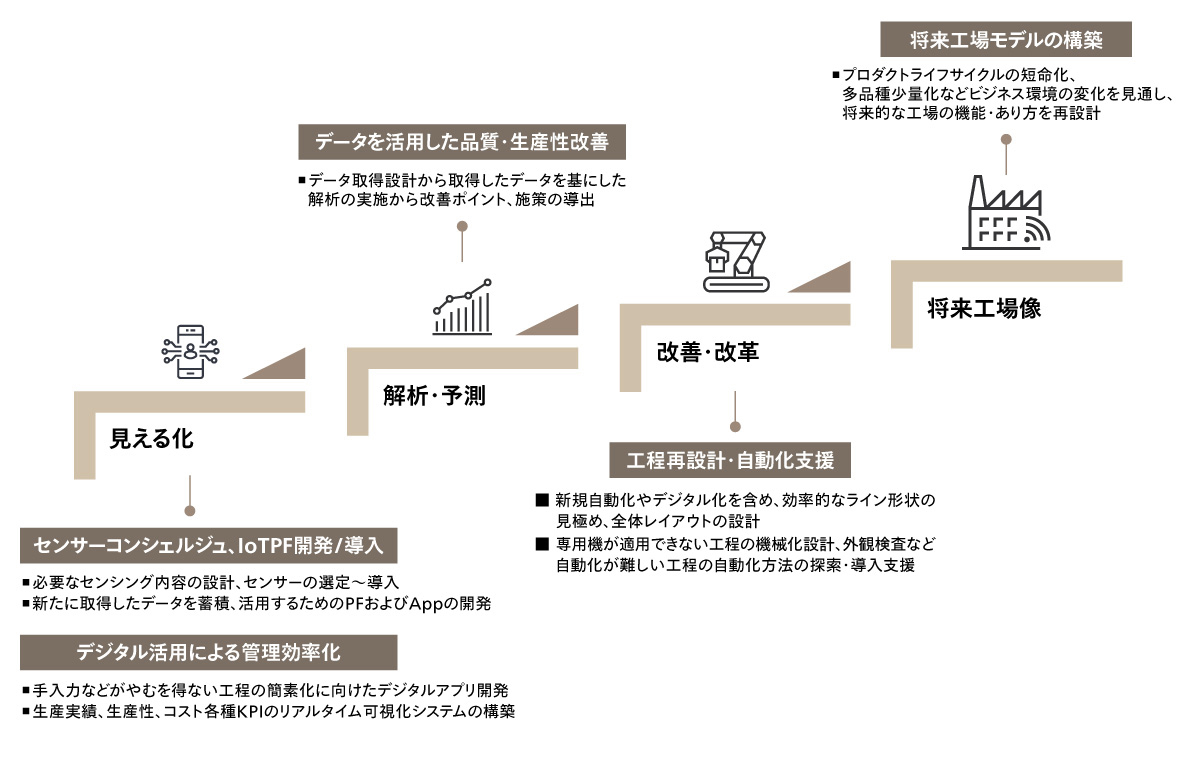

このような状況において、既存の製造プロセスに対して、IoT活用による見える化やデータ解析などによる端的なデジタル技術適用だけでは、十分な対応とは言えません。工程再構築・自動化などカイゼンに必要となる複合的な要素をかけ合わせて、将来にわたる持続的成長を支え、変革の起点となるスマートファクトリーの最適解を構築することが求められています。

今こそ現場力にテクノロジーを掛け合わせ、日本の製造業を次のステージへと導くときです。

拡大するスマートファクトリーの領域

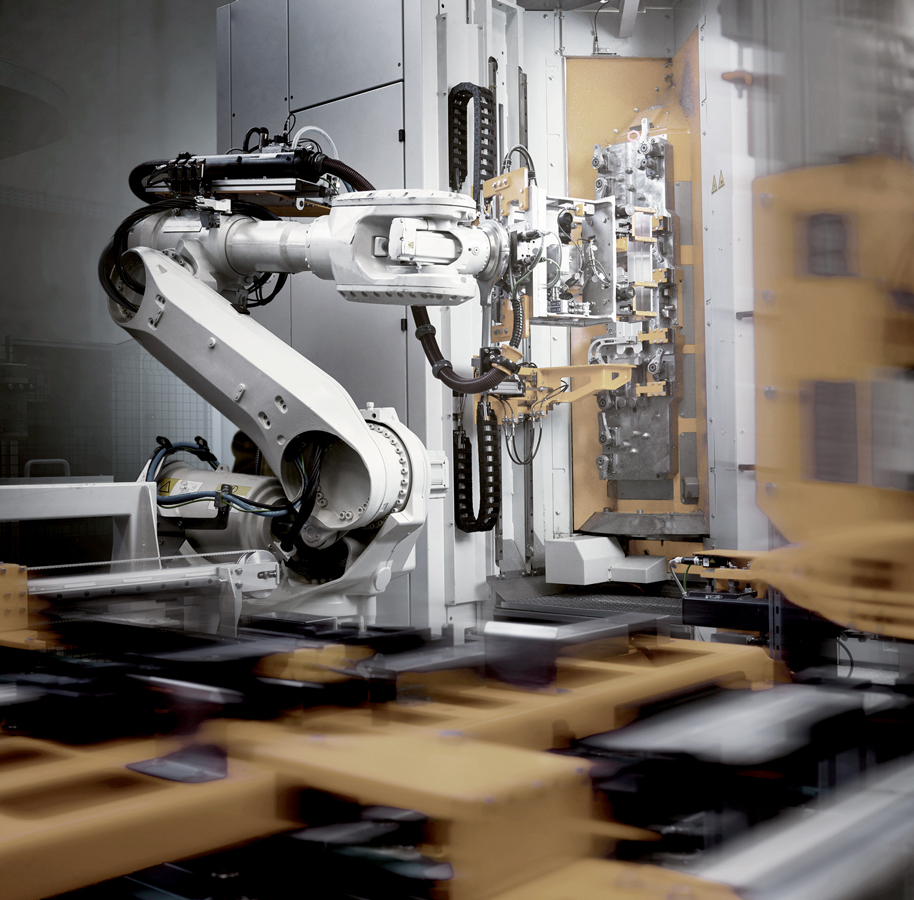

スマートファクトリーは、IoTや産業ロボットなどの最先端技術、そして膨大なデータを解析するAIなどの技術要素を組み合わせていくことがベースです。しかし、近年では製造に影響を及ぼす開発・設計などのエンジニアリングチェーンや、調達・物流といったサプライチェーンの連携など、工場の枠を超えて対応すべき課題は拡大しています。さらに、自動化技術(多関節ロボット、AGV:無人搬送車の普及)やデジタルツイン技術の進展など、関連テクノロジーも進化し続けています。

その中で自社にとっての「スマートファクトリー」はどうあるべきでしょうか?

IT・デジタルツールの導入や機械化だけではなく、工場・製造を取り巻く外部環境にどう対応するかを含めたあるべき将来像を描き、具体的な工程・自動化・デジタル化、そして製造人材の在り方を導出しなくてはなりません。

しかし、その検討範囲の広さ・関連部門の多さから、全体設計は思うように進まないのが現状です。加えて、個別のITソリューション導入に主眼が置かれ、部分最適にとどまる実態もあります。

あるべきモノづくりの姿と実行施策、そこに必要なエンジニアリングチェーン領域やサプライチェーン連携の施策を導出し、関連部門と合意形成しながら進めるためには、経営層のコミットメントと、実行を支えるReal Partnerの存在が不可欠です。

大きく変化する外部環境・経営の影響に対し、あるべき製造の姿を実現する

変化する経営環境に対応するためには、各製造業を取り巻く状況を分析し、「どのようにありたいか」という思いも含めて将来の工場像を洗い出すことが出発点です。その上で、単なる絵姿に終わらない具体的な工程設計・自動化設計と、それを支えるためのデータの蓄積・整備まで落とし込むことが必要です。

特に近年は、デジタル化に加え、取得可能なデータの増大とAIの進展が目覚ましく、製造方法・工程のフレキシビリティを高めた際に生じる生産計画や製造指示の複雑化といった、従来対応が困難だった課題にも対応できる技術の土壌が整いつつあります。

また、生産現場にとどまらない、部門・拠点を横断したデータマネジメントの推進活動・組織を構築することも重要です。多くの企業が部門最適のみでの対応を進める中、製造にとどまらずエンジニアリングチェーン・サプライチェーン全体レベルでのデータドリブン経営を推進していくことが、製造領域の強化にとどまらず、企業全体の競争力を高める基盤となります。

工程再設計・自動化・デジタル基盤の構築

昨今、顧客ニーズの多様化により、製造業は多品種化・変種変量化が進んでいます。また、国内における人材不足や熟練者の退職増加、海外におけるカイゼン文化の浸透不足や人件費の上昇などの課題もあり、現状の製造工程をそのままの形で維持することが困難な状況です。

こうした中、現状の製品製造量や製品種の幅、将来の変化の予測を踏まえ、自社の工程はどうあるべきか、人手のかかる工程・人の判断が必要な作業内容はどのように自動化するかについて、構想レベルではなく具体的な設計と実装が差し迫って求められています。

例えば多品種・変種変量生産に対応するにも、現状の一貫ライン生産やJob-shop生産では対応が難しく、非効率であることから、RMS(Reconfigurable Manufacturing Systems)への変更が検討される機会も増えています。

一方でRMSは、工程自体の設計に加え、生産計画や製造指示が人の経験・勘・努力の域を超えるほど複雑化するため、AIやデジタルツインなどの実装が必須となっています。したがって、工程設計からそれを支えるデジタル基盤まで、具体的な内容の構築が必要です。

エンジニアリングチェーン・サプライチェーン全体での最適化

スマートファクトリーを実現するための重要な要素のひとつが、R&Dと設計開発の再構築です。製造業のプロダクト開発現場では、部門やチーム単位での個別最適化が進んでおり、属人的なデータ管理による部門間の情報分断に加え、紙図面や帳票と現場現物、熟練工に依存した業務が、変革の障壁となるケースが散見されます。

このような状況を打破するためには、まず事業や目的に応じたプロダクト開発のあり姿を描き、その上で業務整理・データ整備、モデル構築・連携など、データを起点とした開発モデルの利活用(データドリブン開発)を推進することが、次世代モノづくり変革を成功に導く鍵となります。

その推進においても、デジタルツインを用いたあり姿の策定や、AIを活用した技術の棚卸や評価、ナレッジ蓄積のためのデータベースの構築など、デジタル技術の活用が不可欠です。

アビームコンサルティングは、スマートファクトリー実現に向けた、製造現場の改善・効率化に必要な技術を有しています。

多品種化・変種変量化など新たな課題に対応するための工程再設計・自動化設計・デジタル化から、製造間接業務や人材の変革、スマートファクトリー化に絡む設計・調達などのエンジニアリングチェーン改革を支援します。

相談やお問い合わせはこちらへ