味の素食品株式会社

Customer Profile

| 会社名 | 味の素食品株式会社 |

| 所在地 | 神奈川県川崎市川崎区鈴木町1-1 |

| 発足 | 2019年 |

| 事業内容 | 調味料・加工食品等の製造・包装 |

| 資本金 | 40億円 |

| URL | https://www.ajinomoto-shokuhin.co.jp/ |

※会社名、肩書き、役職等は取材時のものです。

デジタル技術で生産ラインをスマートファクトリー化

業務負荷軽減と改善スピードの向上でオペレーション改革

味の素グループ国内最大級の生産会社である味の素食品株式会社。同社はアビームをパートナーに、IoT技術とデータ活用で生産ラインをスマートファクトリー化するための包装工程管理システム「APPLE」を構築。包装工程設備の稼働データを自動記録するとともに、紙帳票だった現場記録をスマートフォンアプリに切り替えた。

これにより、オペレーターの業務負荷軽減と改善のスピードアップを実現、生産ラインのオペレーション改革へと大きく踏み出した。現在、「APPLE」は21ラインで稼働、2025年度までには全ラインに導入する計画だ。

プロジェクト概要

導入前の課題

- 設備稼働や製品品質チェックなど、データの紙帳票への記入に関する、現場オペレーターの業務の負荷軽減

- データ分析に要する時間の短縮による改善活動の迅速化・高度化

ABeam Solution

- 包装工程管理システム「APPLE」の構築によるスマートファクトリー化支援

導入後の効果

- 現場オペレーターのデータ入力時間の大幅な短縮による業務負荷の軽減

- 収集データの即時分析による課題の早期発見、改善サイクルのスピードアップ

Story

アビームはとても頼りがいのあるパートナーです。これからも伴走をお願いしたいと思います

味の素食品株式会社

DX戦略推進部

プロジェクト統括グループ長

海老澤 明彦氏

Story

プロジェクトの背景

競争力向上と業務負荷軽減のためにスマートファクトリー化を計画

味の素食品株式会社(以下、味の素食品)は、2019年にクノール食品株式会社、味の素パッケージング株式会社、味の素株式会社の国内食品生産工場を統合して発足した食品会社である。同社は、スープ類、マヨネーズ類、レトルト食品などの生産を担ってきたクノール食品株式会社、粉末製品を主として包装を担ってきた味の素パッケージング株式会社、「ほんだし®」などの生産を担ってきた味の素株式会社の調味料・加工食品生産部門がひとつになった、味の素グループ国内最大級の生産会社として、圧倒的な生産性と世界に発信する技術力、付加価値の高い業務品質を持つ企業を目指している。

味の素食品では、統合後、三重県四日市市の三重工場、神奈川県川崎市の川崎工場に、合計3つの新工場を建設することにした。「味の素食品にとって、新工場の建設は50年に1度ともいえる大きなイベントです。そのため、包装工程の生産ラインにIoTテクノロジーとデータ活用を組み込んだスマートファクトリーを構築しようと計画しました。まずは最初に建設する三重工場の『ほんだし®』新工場に導入し、それをモデルにして、他の工場へと展開することにしました」と味の素食品 DX戦略推進部 プロジェクト統括グループ長 海老澤 明彦氏は説明する。

包装工程におけるスマートファクトリー化の狙いは2つある。1つはコスト構造の改善による競争力の向上、もう1つは少子高齢化で働き手の確保が困難になる中、働きやすい職場を作るとともに、人手をかけずに生産が持続できる工場にしていくことだ。「設備の導入で包装工程の生産ラインは自動化され、型通りの作業を行う従業員の必要数は大きく減っています。一方、専門技術を要するオペレーターは現在も必要不可欠であり、独り立ちさせるまでに数カ月にわたる教育が必要となるため、作業の簡素化や負荷軽減が大きな課題になっていました」と味の素食品 技術本部 技術開発部 包装技術開発グループ 兼 DX戦略推進部 ICT情報システムグループ 田丸 慎司氏は語る。

Story

アビームの選定理由

多種多様な設備からデータを収集するアプリケーションの開発が決め手

味の素食品の包装工程の生産ラインでは、様々な規格の機械や設備が稼働している。生産ラインの稼働時間中、オペレーターは品質保持に不可欠な工程記録を紙帳票に記録しており、その量は1ライン当たり1日20枚にも及ぶ。生産ラインでは定期的に何度も製品を抜き出して、重さなどをチェックし記録。さらに、包装量の変更や製品の切り替え時には、設備の設定など細かな部分をチェックし、間違いがないように記録していく。

味の素食品ではこれらの工程記録をデジタル化して、ペーパーレス化を図り、オペレーターの業務負荷を軽減するとともに、設備が持っているデータを収集して分析する仕組みを整え、業務の改善スピードを向上させることを計画した。しかし、「自動化」の設計は進む一方で、業務オペレーション・KPIマネジメント・改善活動・IT・OTなど多様な要素を統合した「スマートファクトリー化」のノウハウは社内にはなく、課題を整理し、実現に向けた道筋を共に歩んでくれるパートナーが必要だった。そうした中、展示会で聴講した製造業DXに関する講演に感銘を受け、製造業の知見を多く有するアビームをパートナーに選んだ。

味の素食品の数多くある生産ラインには、同じ型の装置が導入されているわけではなく、それぞれメーカーが異なり、最新の装置もあれば、長く使ってきたものもある。ところが、SIerが提供するパッケージソフトは特定の装置としか連携していないため、現状の生産ラインに対応させるとなると、装置の入れ替え、またはラインごとに個別投資することとなり、膨大な費用がかかってしまい、現実的ではない。

「現在稼働している設備を前提に、そこからデータをしっかり集められるシステムを作る必要がありました。アビームの提案は、パッケージソフトを利用するのではなく、個別の設備にも対応する開発の方法で、異なる設備や装置で通信方法が違っても、一括してデータを収集でき、多数のラインへの横展開が可能という内容だったので、私たちの要件にぴったり合っていました」(海老澤氏)。

また、アビームの提案はシステム構築で終わるのではなく、その後の運用、導入後の現場への定着までを含んだもので、最後まで一緒にプロジェクトを成功させることができるだろうと考えた。

Story

プロジェクトの目標・課題と解決策

オペレーターの業務負荷軽減と改善のスピードアップの両立を目指す

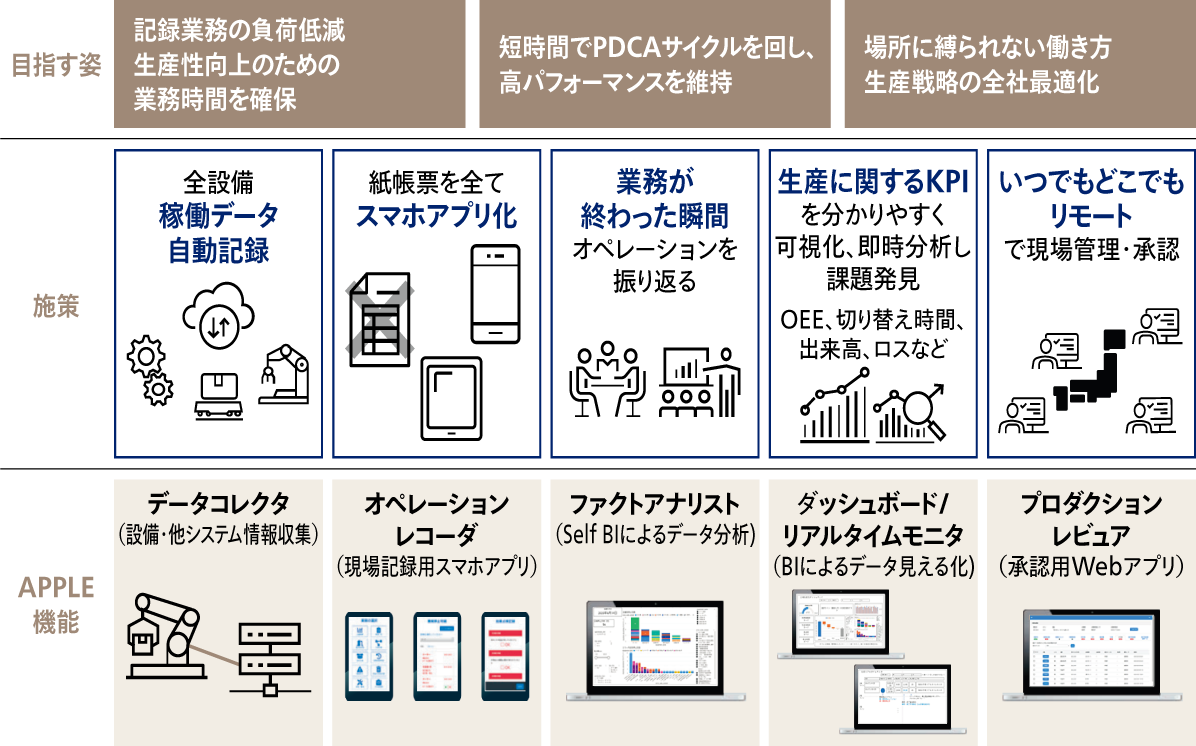

アビームをパートナーに、味の素食品はスマートファクトリー化に向けた包装工程管理システム「APPLE(Ajinomoto Packaging Performance LEading)」構築プロジェクトをスタートさせた。「APPLE」は包装工程に、IoT、スマートフォンアプリ、セルフBI(利用者自身が分析やレポート作成ができるツール)などのデジタルツールおよびデータ活用技術を組み込んで、業務負荷軽減と改善のスピードアップを両立させ、次世代の工場業務オペレーションへと変革していく仕組みだ。アビームは味の素食品の目指す姿を実現するために施策の全体図を描き、設備からデータを収集、記録するシステムのアプリケーションやスマートフォンアプリを開発した。システムの基盤には、アビームからの提案を踏まえて、AWSの採用を決めた。フロントエンドからバックエンドに至る一貫した豊富なサービスラインアップや、高セキュリティー要件の実現、コストパフォーマンスの高さが決め手となった。「アビームはハイスピードでシステム開発を行い、数カ月でデータを収集・記録するアプリケーションを完成させました。こんなに速く開発できるのかと正直驚きました。スピード開発の実現に向けた要件の整理もアビームにリードしてもらいながら進められたことも大きかったです」(田丸氏)。

「APPLE」を導入したことで、これまで紙とペンで行っていた記録作業がスマートフォンに切り替わったため、オペレーターには改めて工程記録作業を習得してもらう必要があった。しかし、単に紙を電子化するという発想ではなく、スマートフォンアプリらしい直感的な操作方法、かつオペレーター業務の流れにフィットさせるように工夫し、スムーズに新たな入力作業を定着させることができた。こうしてアプリによるデータ収集・記録が可能になった後の次の目標は、改善を促進するために、現場の管理者やオペレーターがデータを使って問題点を読み解けるようにすることだった。

「統合した3社は工程管理のやり方や現場の生産性を評価するKPIが微妙に異なりました。それを標準化し、やり方を統合していったのですが、今までの評価の仕方と違うので、それぞれの現場にKPIを理解してもらうのには苦労しました」(海老澤氏)。

モデルケースとして最初に導入した三重工場の「ほんだし®」工場は最新機器を備えた先進的な工場で、従業員の意欲が高かったこともあり、オペレーターへの教育も順調に進んだ。その後に展開したのは長く稼働してきた工場で、従業員も今までのやり方に慣れていたため、新しいやり方を定着させるには時間を要したが、アビームの支援の下、取り組みの目的を丁寧に説明しながら、従業員の意識変革を促し、定着につなげた。

包装工程管理システム「APPLE」の概要

APPLEを今後も長く使っていくため には、システムの改善が欠かせません。 アビームと協力して、よりよいものにして いきたいです

味の素食品株式会社

技術本部

技術開発部

包装技術開発グループ

兼 DX戦略推進部 ICT

情報システムグループ

Story

導入効果と今後の展望

横展開を加速させ、2025年度に全包装ラインへの導入を完了させる

2023年1月現在、「APPLE」は三重工場の「ほんだし®」工場をはじめ、6工場21の生産ラインへの導入が完了し、稼働している。設備の稼働データが自動記録され、オペレーターはスマートフォンアプリにデータを入力することにより、業務が終わった瞬間にオペレーションを振り返ることができるようになった。生産に関するデータが分かりやすく可視化され、即時分析して課題を発見することも可能だ。さらに管理者はいつでもどこでも、リモートでの現場管理・承認ができるようになった。

「APPLE」によって、オペレーターが従来1時間ほどかけていた記録のための時間が平均で30分ほど短くなった。また、およそ15分かけていた締め作業(20枚の紙帳票を承認提出用に1枚にまとめる作業)は、作業自体が不要になった。「この作業は製品出荷につなげるために非常に重要で、終業時には必ず実施していました。それが不要になったことで、包装工程の生産ライン運転時間をさらに15分延ばすことができ、生産量を増やすことができました。APPLEを導入したことで、KPIで最も重視する設備の稼働効率を向上させることができました」(田丸氏)。

また、これまでは生産ラインの不具合を察知したとしても、紙に記録された稼働状況の集計には時間が掛かり、分析し改善策を実行するのは数カ月後というスピード感だったが、「APPLE」によりただちに分析できるようになった。「APPLE」では設備の稼働/非稼働だけではなく、各設備のセンサー値やエラー情報も自動収集しており、設備停止時間にどのようなエラーや状態だったのかをいつでも分析が可能だ。OEEや設備停止理由など分析レポートを用意し、日別/設備別/原因別などの切り口での分析手法を現場と共に作り上げてきている。よって、問題発見と原因究明が速やかに進み、改善策の検討にも現場ですぐに取り掛かることができ、翌日にはエラーの減少度合を確かめられる。さらに効率的な改善を進め、パフォーマンスを高めるために、現場での分析結果や改善の打ち手の知見を相互に生かそうと、導入工場の代表者が集まるユーザーコミュニティーを毎月1回開いて、事例の共有と改善促進に取り組んでいる。こうしたデータドリブンな改善活動は、「APPLE」構築時の狙い通りに進んでいる。

味の素食品では、「APPLE」が生産現場に定着しつつあることから、今後横展開を加速させ、2025年度には全包装ラインに導入する計画だ。またDX推進による「食と健康の課題解決企業」への変革を目指している味の素グループ全体のモデルケースとして、グループの他の生産部門での適用も進めていく。さらに、包装機械の標準化への取り組みを通じて、中小規模の企業が多い食品メーカーでのスマートファクトリー化が進むよう、業界全体へ改革を促していく考えだ。